Гибридный станок для машиностроительного комплекса создали в НГТУ НЭТИ

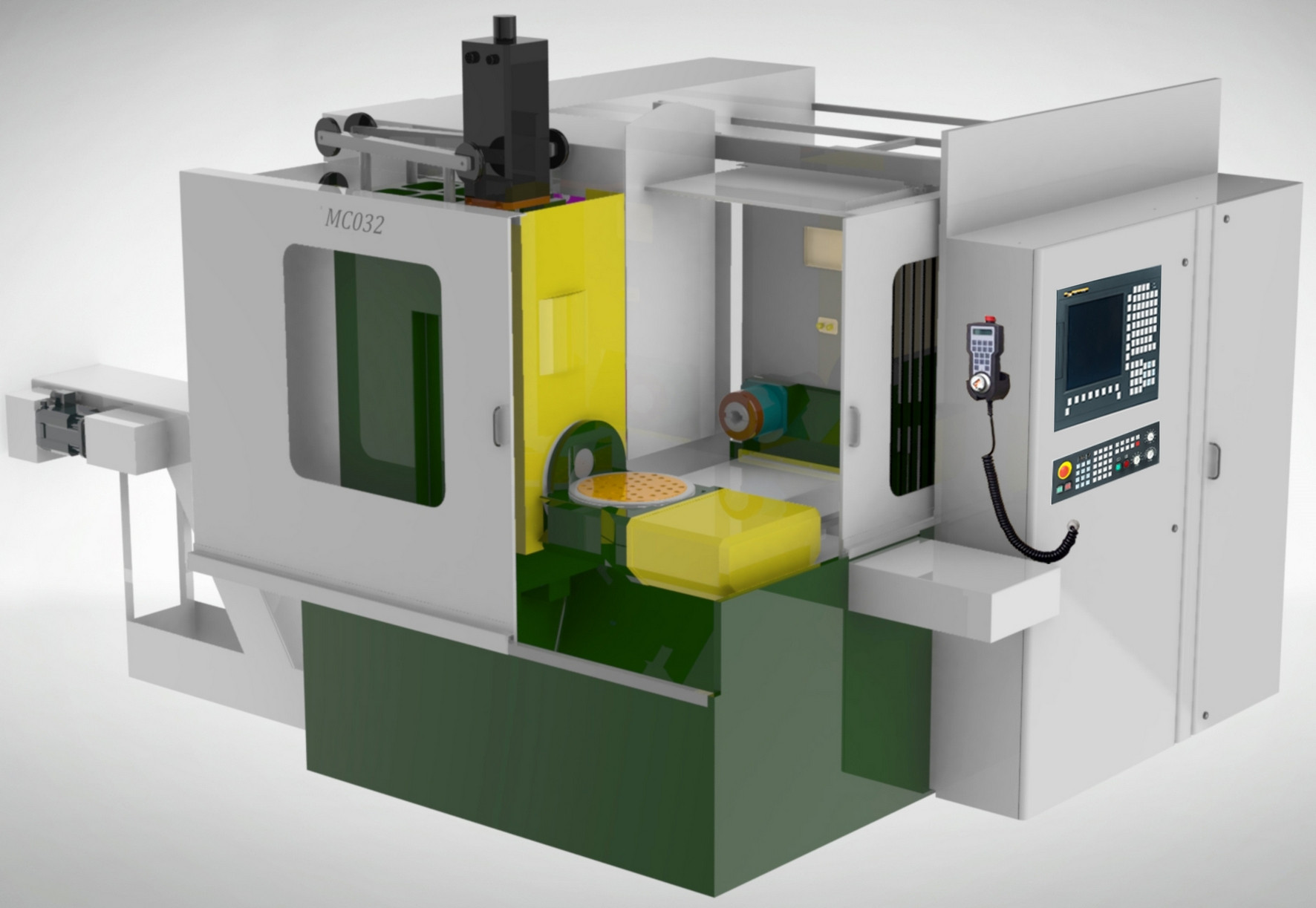

Ученые Новосибирского государственного технического университета НЭТИ разработали станочное оборудование с числовым программным управлением, которое, в отличие от существующего, способно совмещать процессы резания не только с лезвийным инструментом, но и с поверхностной закалкой и финишным процессом шлифования. Станок предназначен для машиностроительной отрасли и позволяет экономить время и энергозатраты.

В НГТУ НЭТИ создали уникальный гибридный станок, который совмещает сразу механическую обработку и поверхностно-термическое упрочнение. Такое совмещение позволяет увеличить производительность и снизить энергозатраты при производстве деталей, проходящих операции поверхностной закалки и многолезвийной обработки.

По словам автора разработки, доцента кафедры проектирования технологических машин, старшего научного сотрудника инжинирингового центра «Проектирование и производство высокотехнологичного оборудования» НГТУ НЭТИ кандидата технических наук Вадима Скибы, отечественное машиностроение требует инновационных подходов в обеспечении современным технологическим оборудованием для выпуска конкурентоспособной и качественной продукции.

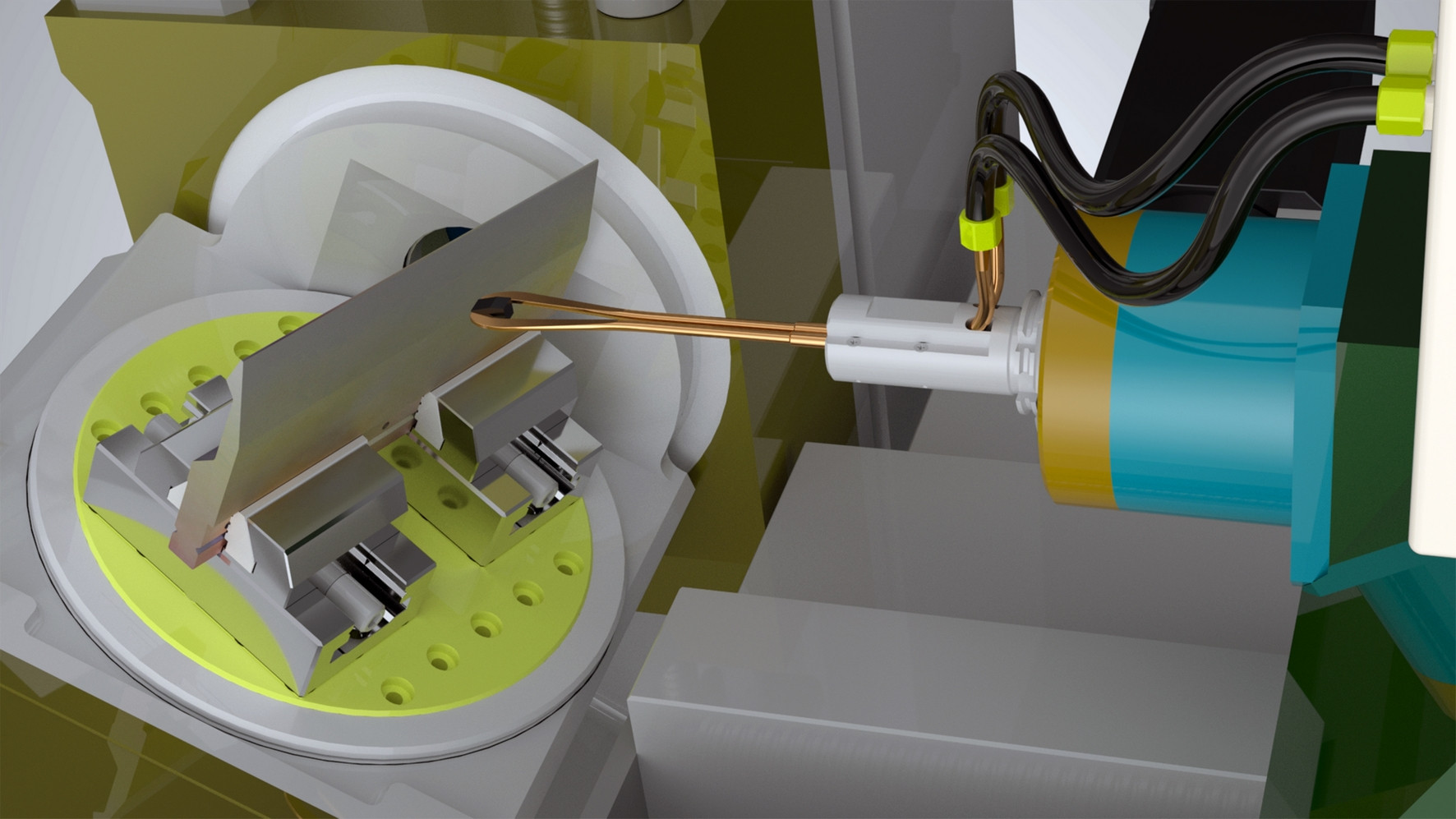

«Наш гибридный станок объединяет предварительную механическую обработку лезвийным инструментом, поверхностную закалку посредством высокоэнергетического нагрева токами высокой частоты и финишное шлифование. Такой функциональный набор позволил расширить технологические возможности обычного станка, кроме того, новое оборудование способно автономно работать в гибком машиностроительном производстве», — подчеркнул Вадим Скиба.

Станочный комплекс НГТУ НЭТИ разработан в рамках проекта «Повышение энергоэффективности и производительности изготовления деталей машин при интеграции многолезвийной механической обработки и поверхностно-термического упрочнения источниками концентрированной энергии на единой станочной базе» при поддержке Российского научного фонда. В списке плюсов нового оборудования — высокие показатели ресурсо- и энергосбережения, а также качества детали.

«Нам удалось значительно повысить качество и эффективность производства машиностроительных деталей. Это не только снижает себестоимость продукции, но и уменьшает негативное воздействие на окружающую среду за счет снижения энергозатрат. Кроме того, новая технология интегральной обработки позволяет создавать детали с улучшенными поверхностными характеристиками. В сравнении с текущим технологическим процессом новый подход позволяет достигать более высоких показателей поверхностной микротвердости и формировать полезные сжимающие остаточные напряжения в поверхностном слое, что, безусловно, положительно сказывается на эксплуатационных характеристиках изготавливаемых деталей», — рассказал Вадим Скиба.

Ученый отметил, что полученные в НГТУ НЭТИ научные результаты соответствуют мировому уровню, поскольку почти нет публикаций о методологии концептуальной проработки процесса модернизации стандартной станочной системы с целью реализации высокоэнергетического нагрева токами высокой частоты.